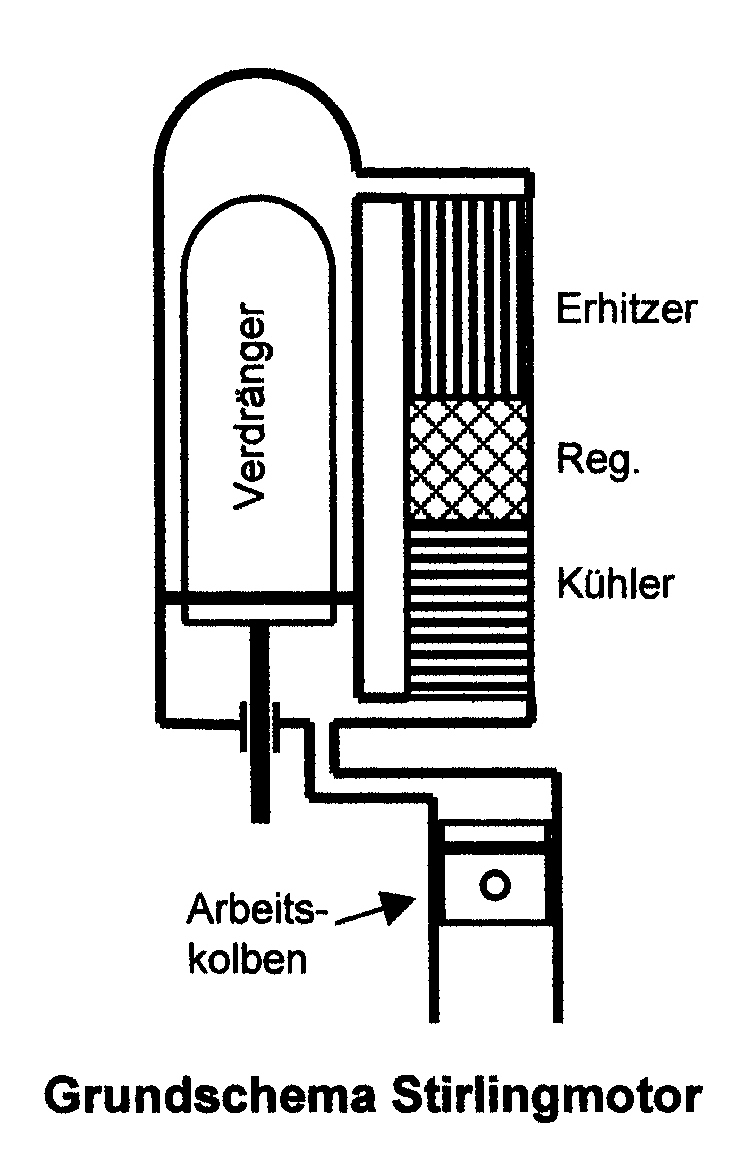

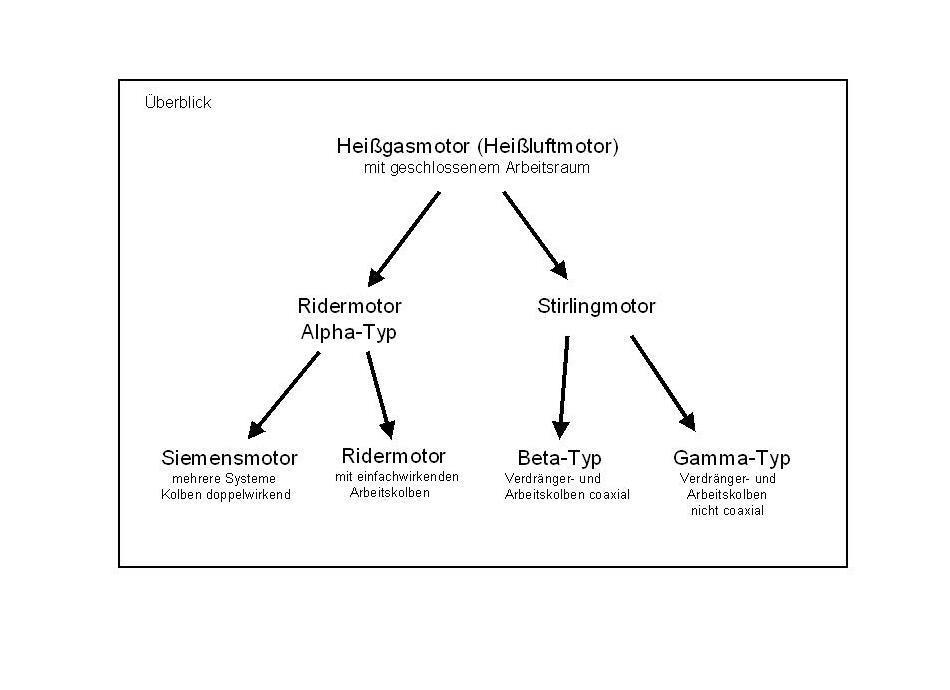

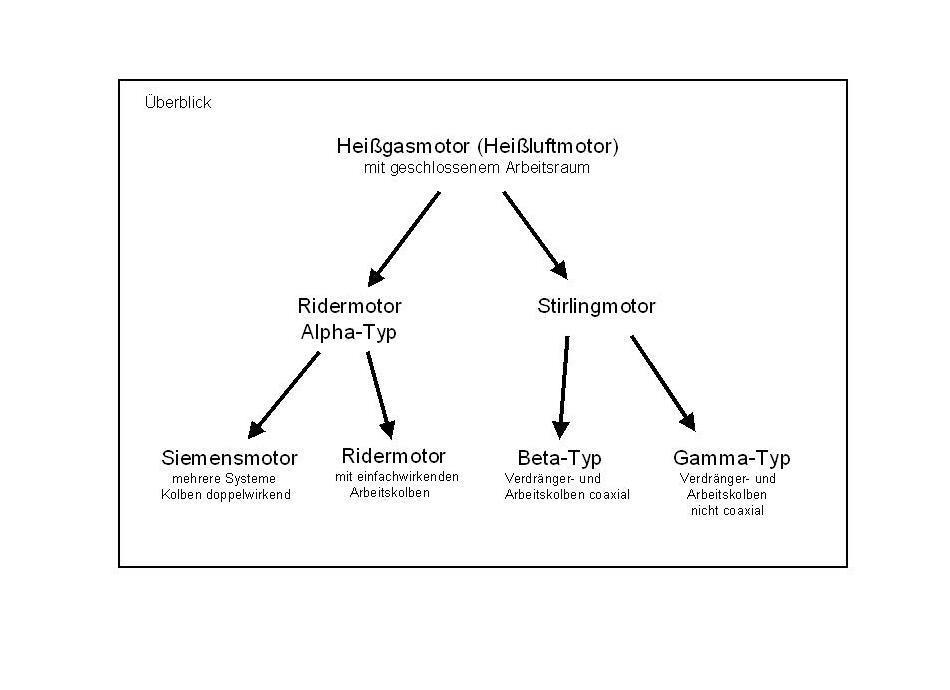

Definition

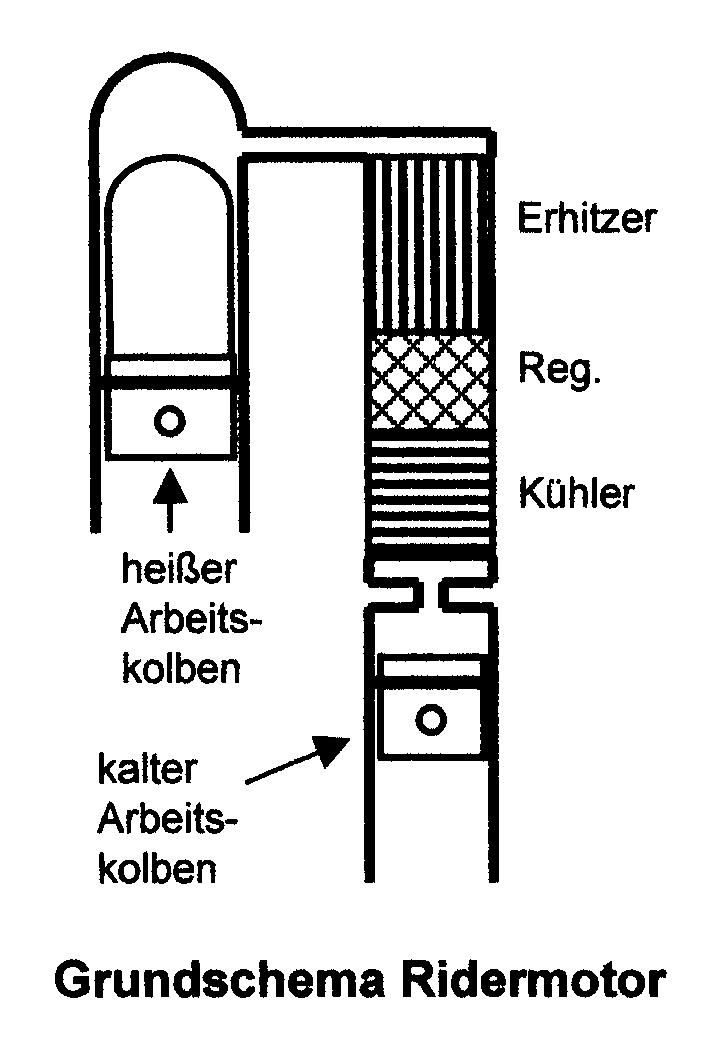

Stirlingmotor / Ridermotor

Aktuelle

Beispiele Stirlingmotor:

|

|

|

|

alle

Niedertemperatur-Motoren

wie z.B. der Sunwell

|

St5 von

Sunpower

|

alle

Freikolbenmaschinen

|

Viebach

ST05-G |

|

|

|

|

Ecker-Motor

1-75

|

Mayer&Cie-Motor

LG1-100

|

und alle

Modellmotoren

|

Aktuelle Beispiele Ridermotor:

|

|

|

|

|

|

SOLO-161

|

Ridermotor mit

Magnetaus-

kopplung von Bomin-Solar,

hier beim Kältetest

|

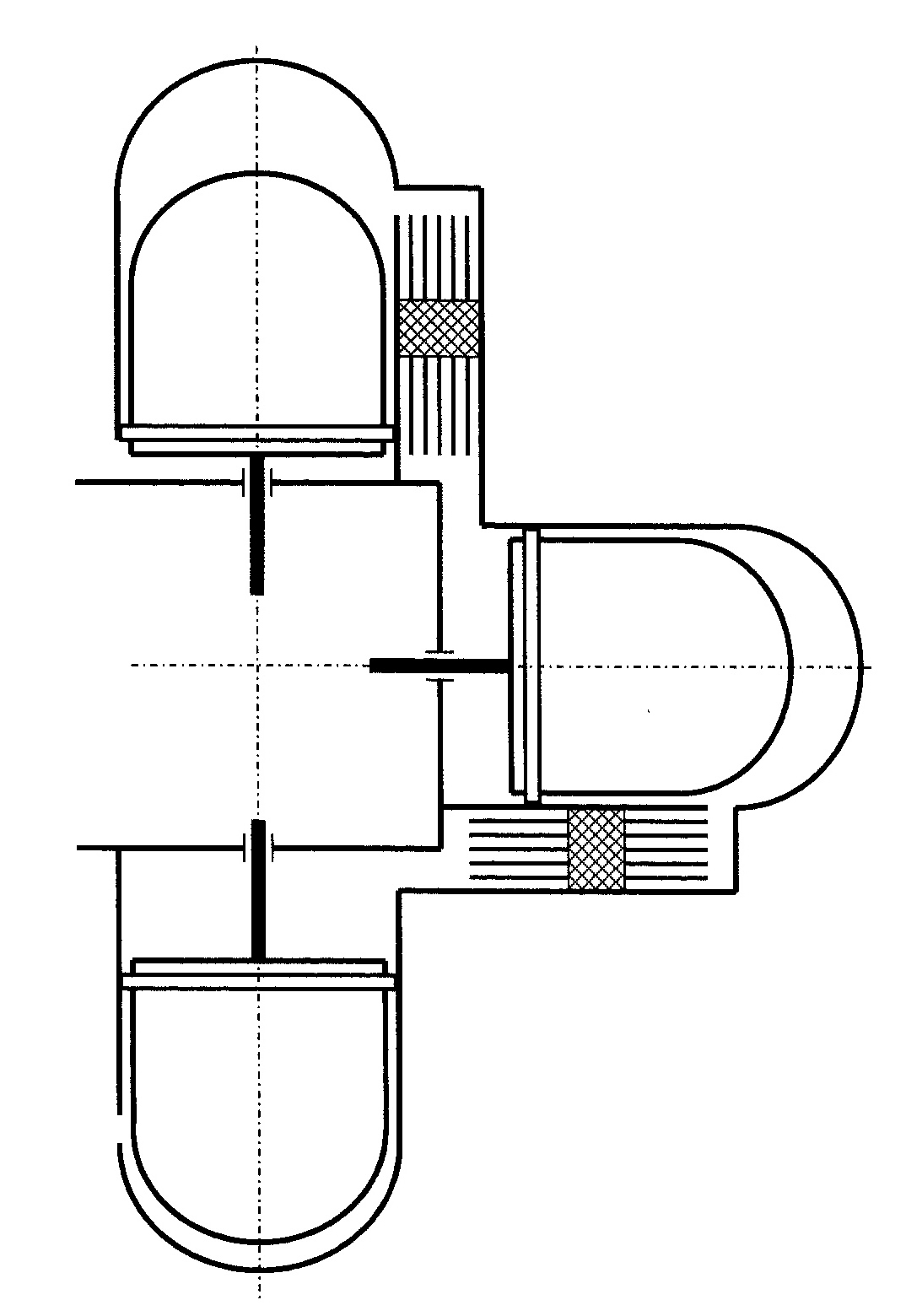

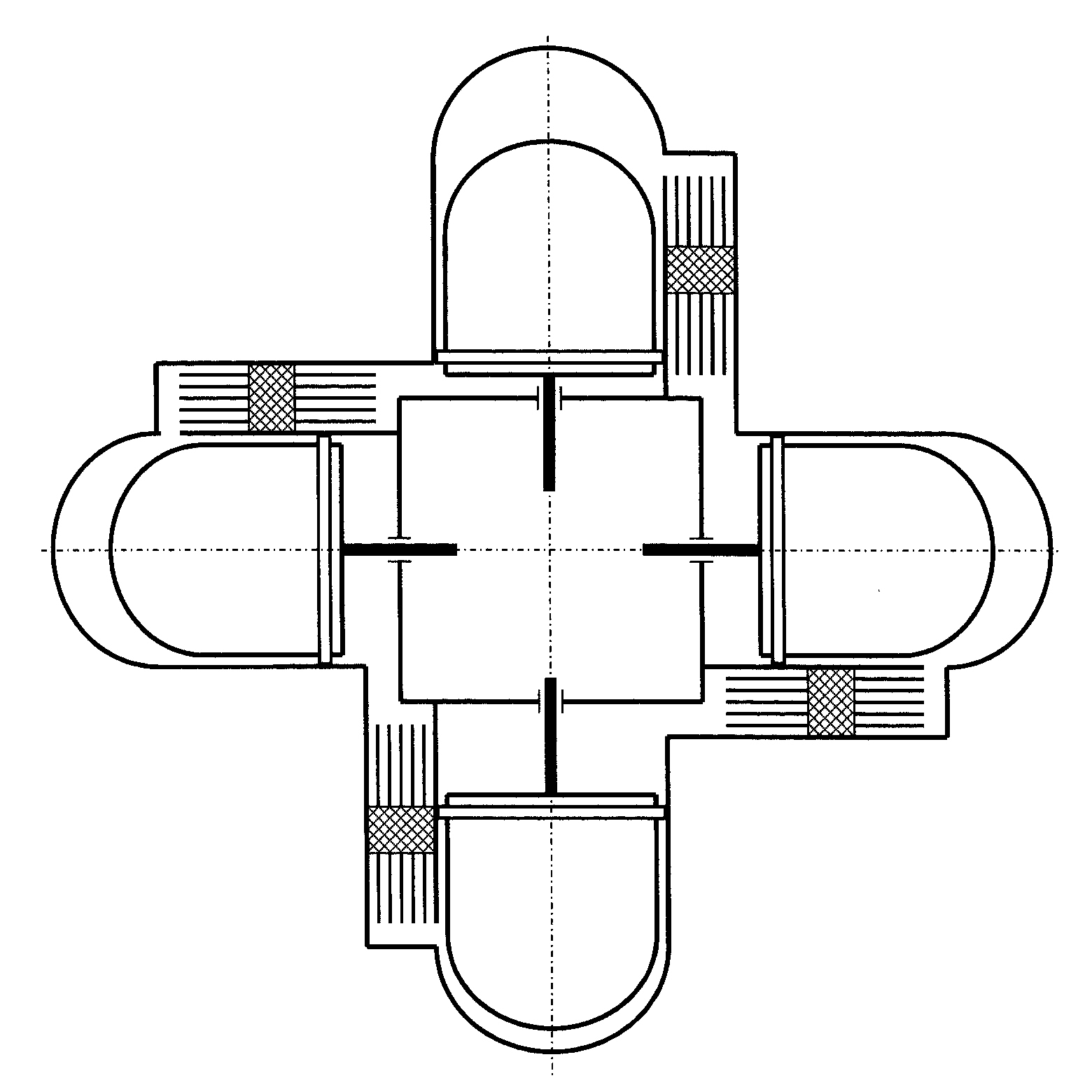

der SI-1, ein kleiner

Doppel-Rider mit ringförmigen

Erhitzern und Regeneratoren

|

30kW-Biomasse-Alpha-Typ

Johanneum Research, Graz

Foto: Johanneum Research

|

STA 520-32

Sunmachine

Foto: E.Weber

|

Alexander Kirk Rider ist nicht der Erfinder,

aber er ist der Einzige, der mit 80.000 verkauften Maschinen eine

erfolgreiche Massenproduktion mit dem Alpha-Typ umsetzen konnte. Ihm

gebührt die Ehre, dass der Motor seinen Namen trägt.

Wer

den Alpha-Typ erfunden hat, ist nicht sicher. Möglicherweise

war

es C.L.F. Franchot oder einer seiner Studenten in Paris.

Vor-

und Nachteile der Motoren

Der Vorteil des

Ridermotors ist die Vermeidung von

Totvolumina, wie sie bei Gamma-Stirlingmotoren unvermeidlich sind.

Damit erhält

der Ridermotor theoretisch eine Leistungsdichte, die des

Beta-Stirlingmotors entspricht, bei gleichzeitiger Einfachheit des

Kurbeltriebwerkes wie

bei einem

Gamma-Stirlingmotor.

Allerdings gibt

es auch zwei Nachteile, die die

Leistungsdichte wieder fast auf die Leistungsdichte eines

Gamma-Stirlingmotors

herabsetzt. Beim Stirlingmotor hatte man die Reibung von einem

Kolbenring und

die sehr kleine Reibung eines Kolbenstangen-Dichtrings, aber

beim Rider

hat man die Reibung von zwei vollen Kolbenringen. Der zweite Nachteil

ist die

thermische Wärmeleitung, die nun zweimal an Druckgefäßwandungen

auftaucht, am

Heißteilzylinder und am Regenerator-Gehäuse.

Diese

Nachteile werden allerdings wieder aufgehoben, wenn die Kolben des

Ridermotors doppelwirkend genutzt werden. Rund 20 Jahre bevor Alexander

Rider seine erste Motorenproduktion

aufnahm,

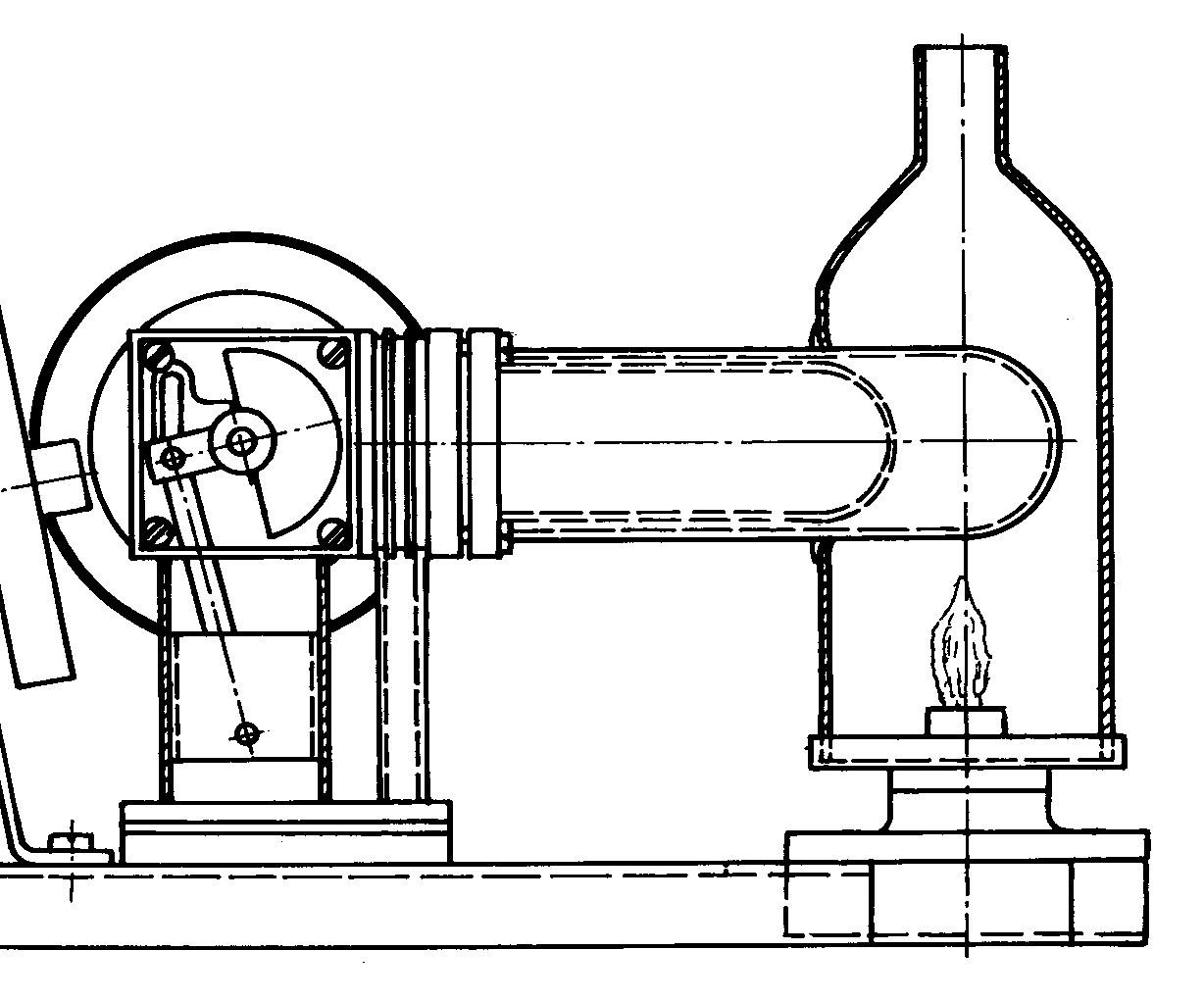

waren solche doppelwirkenden Heißluftmaschinen bereits bekannt. C.L.F.

Franchot, ein französischer Gelehrter aus Paris patentierte 1853 einen

Vierzylinder-Motor, der später auch als Siemensmotor bekannt wurde. Sir

William Siemens, ein

Bruder des

deutschen Firmengründer Werner von Siemens zeichnete um 1870

einen

solchen Motor mit Taumelscheiben-Getriebe. Der

gedankliche Werdegang von einem Rider- zu einem Siemensmotor

ist

folgender:

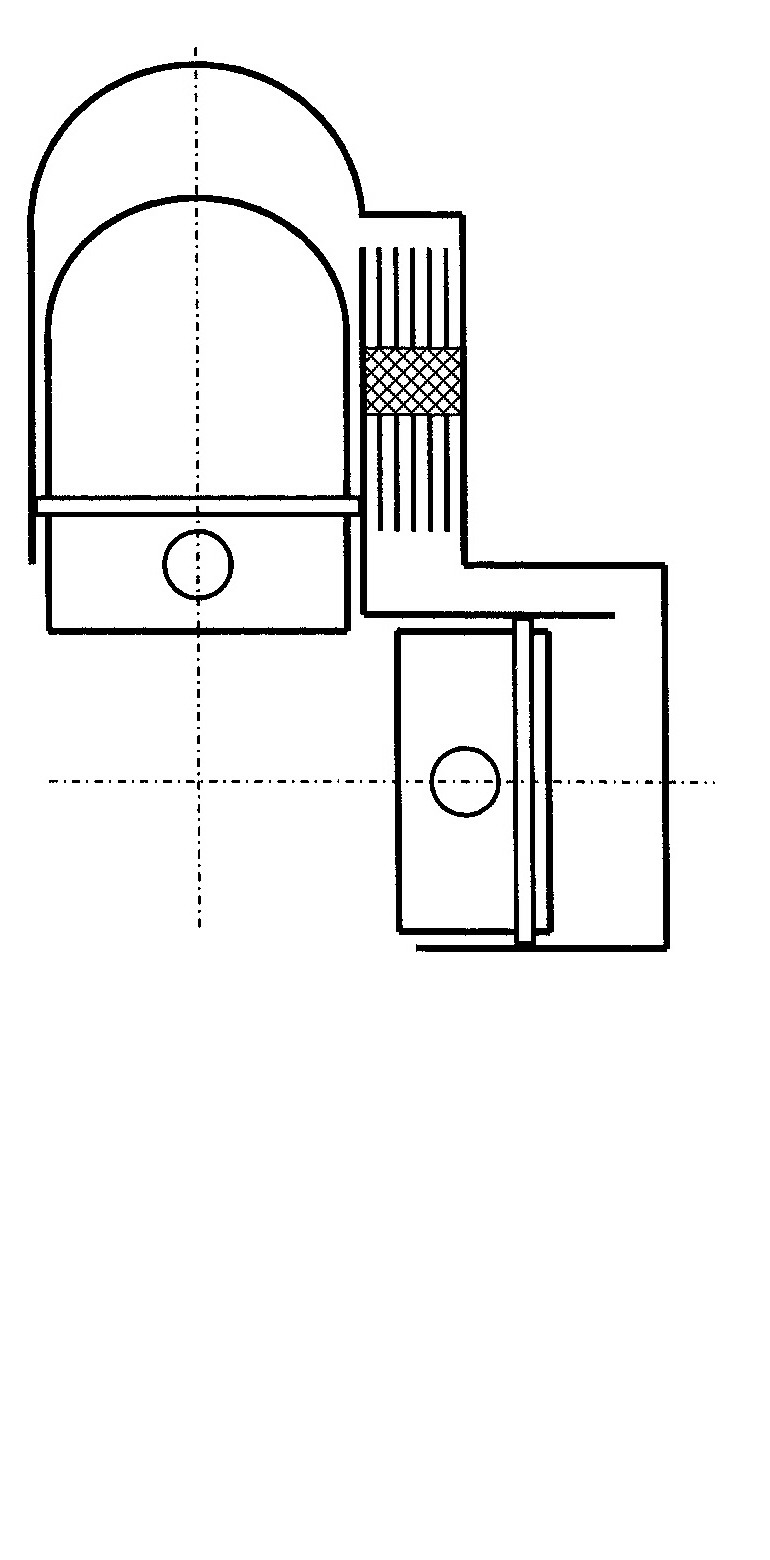

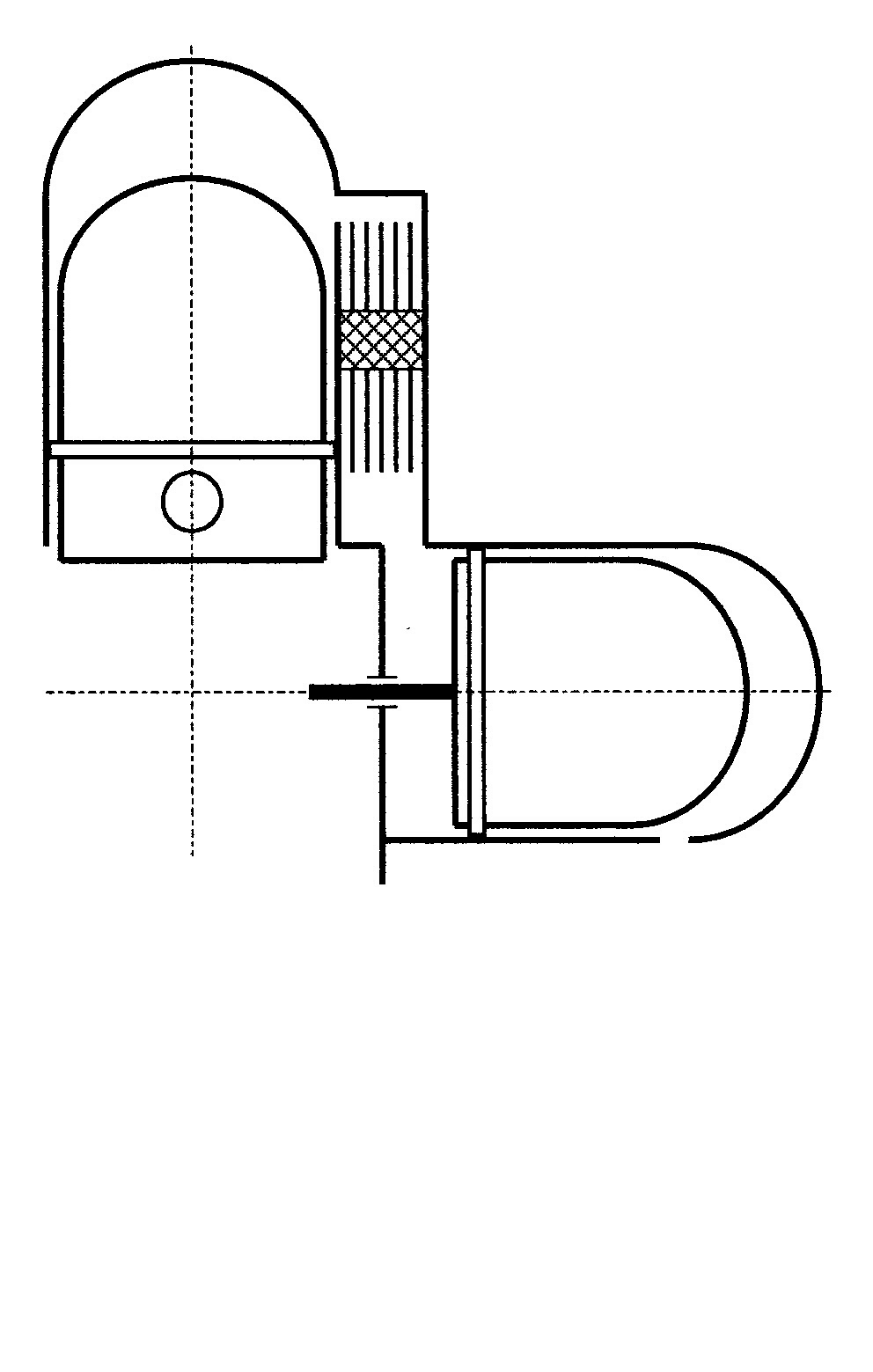

Man ersetze den

kalten Tauchkolben durch eine Kolbenscheibe mit Kolbenstange und führe

das

Arbeitsgas, das vom Kühler kommt, statt auf den

Kolben, unter diesen Kolben,

versehe

diesen Kolben mit einem Dom

und füge ein weiteres Wärmetauscherpaket dazu und einen weiteren

Kolben, und

so weiter, bis eine sternförmige Anordnung entsteht. Solche

Sternmotoren würden

tatsächlich funktionieren, aber die Punkte für die Beheizung liegen

sehr weit

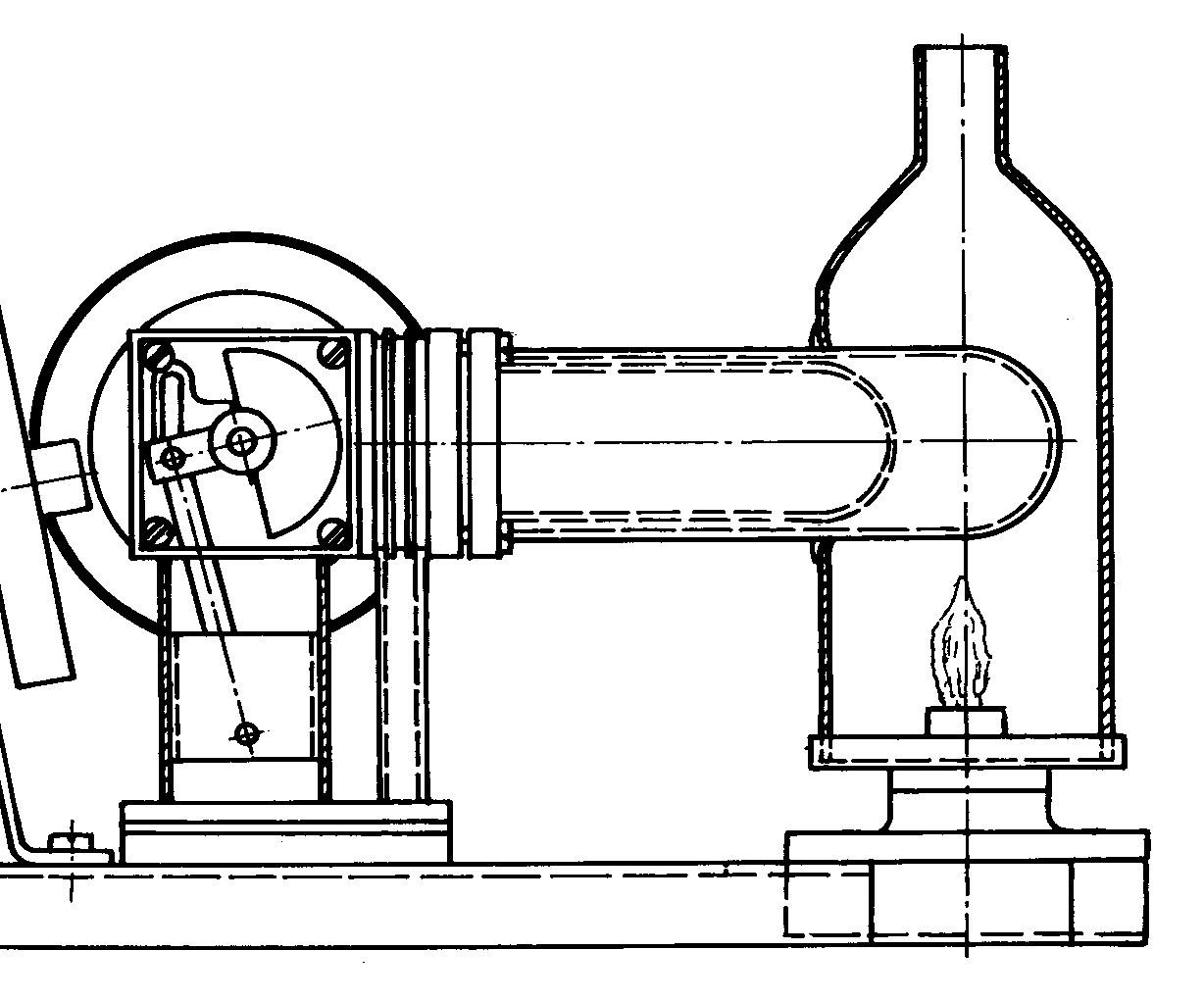

auseinander. Klappt man nun den ganzen Stern zusammen, etwa wie es eine

Blume

mit ihren Blütenblätter am Abend macht, dann kann man alle vier

Heißteil-Wärmetauscher mit einer einzigen Flamme beheizen (rechts

William Siemens mit seinem Motor).

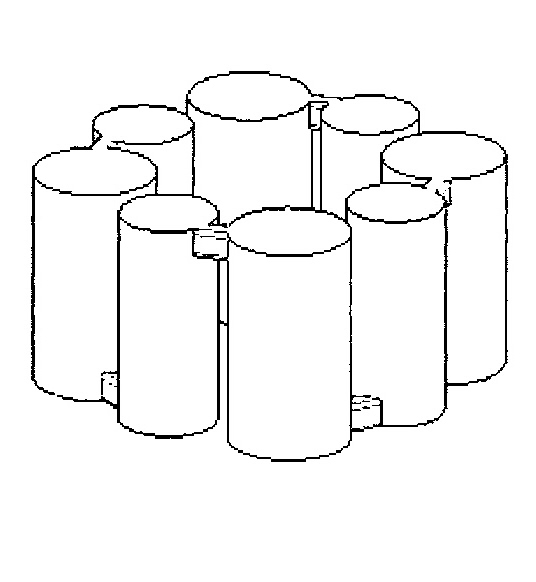

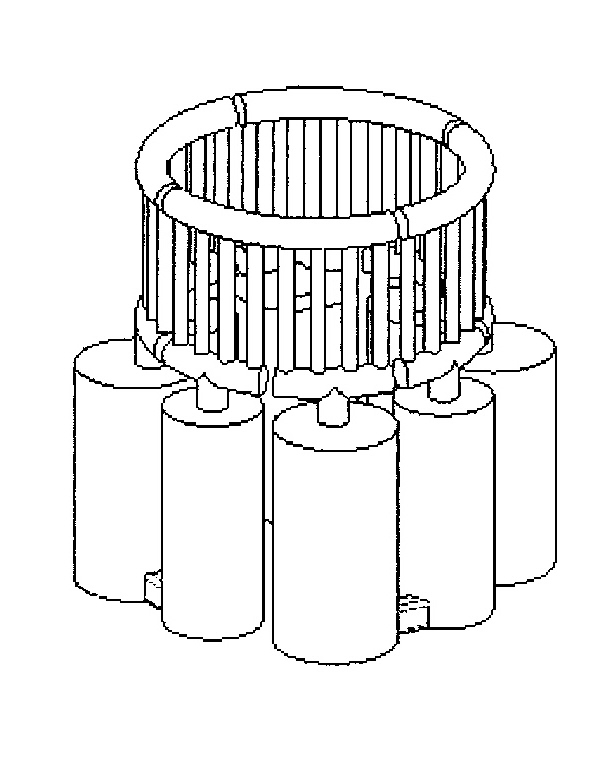

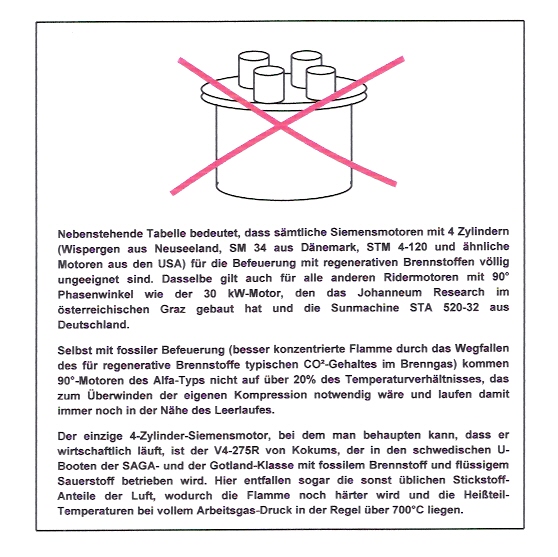

Meist

wurden

vier Zyklusräume mit vier doppelbeaufschlagten

Kolben gebaut, auch wenn man Temperaturen über 600°C zum Betrieb eines

solchen Motors benötigt. Besser ist es, man wählt eine

Anordnung

mit sechs Systemen (MAN), und mit acht Systemen könnte man problemlos

eine einfache Hackschnitzel-Verbrennung als Feuerung einsetzen. Weiter

unten dazu eine Tabelle und ein Diagramm.

Die

Kolben

solcher Ridermotoren sehen Verdrängern von

Stirlingmotoren übrigens auf den ersten Blick verblüffend ähnlich. Aber

die

Kolbenstangen müssen viel größere Kräfte übertragen und besitzen

deshalb einen ca. doppelt so großen Durchmesser. In der Literatur, über

das Internet bis

hin

zu Hochglanz-Broschüren einiger Firmen werden die beiden Motoren immer

wieder verwechselt. Das ist aber nicht zuletzt aus urheberrrechtlichen

Gründen ein unhaltbarer Zustand. Ehre wem Ehre gebürt, schließlich

nennt man einen Dieselmotor auch nicht Ottomotor. Bedauerlich und

tragisch wird die Verwechslung, wenn eine Firma einen Ridermotor baut,

aber den Phasenwinkel wie bei Stirlingmotoren üblich

ansetzt, in der irrigen Annahme, der fälschlich "Stirlingmotor nach dem

Alpha-Typ" bezeichnete Motor wäre ein Stirlingmotor. (Auch zum

Phasenwinkel unten mehr.) Einige Firmen gingen deshalb schon pleite

oder gaben ihr Engagement in Sachen Heißgasmotoren auf. Neben dem

finanziellen Desaster und den gekündigten Mitarbeitern, bleiben oft

verbitterte Kunden zurück, die sich verprellt fühlen. Das alles dient

nicht einem guten Ruf des Stirling- bzw. Ridermotors.

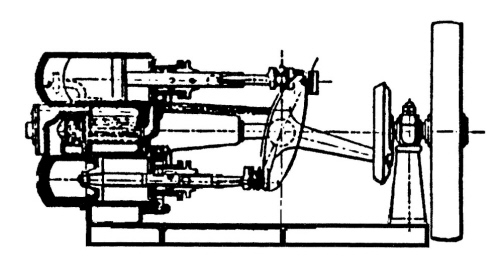

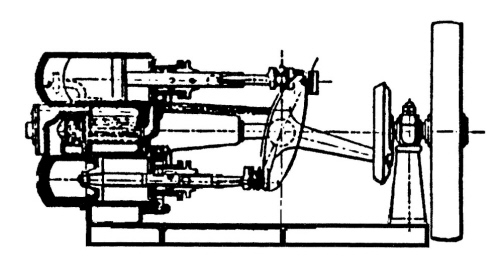

Eine Besonderheit

gibt es noch beim Getriebe. Der alte Siemensmotor

hatte bereits ein Taumelscheibentriebwerk, das sich heute auch im

WisperGen

wiederfindet. Alternativ kann man auch rotierende

Schiefscheibentriebwerke einsetzen, deren Achsneigung sogar während des

Betriebes

verstellbar ist, so dass man verschiedene Kolbenhübe bekommt. Und dann

gibt es

natürlich auch hier das klassische Pleueltriebwerk, als V-Motor,

U-Motor und

als Reihenmotor.

Der große

Nachteil des Ridermotors gegenüber dem

Stirlingmotor, die hohe Reibung aufgrund der zwei vollen Kolbenringe,

gibt es

beim Siemensmotor nicht mehr, weil die Kolbenringe jetzt doppelt

beaufschlagt

werden.

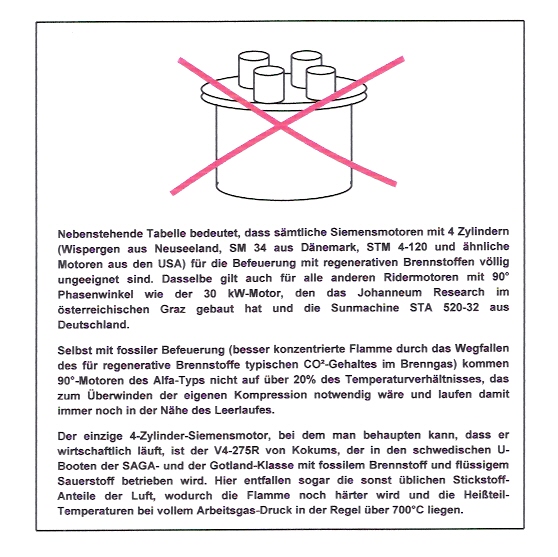

Aktuelle

Beispiele von Ridermotoren nach dem Siemenstyp sind

der WisperGen aus Neuseeland, der für Segeljachten als Stromaggregat in

Serie

produziert und der V 4-275R von Kockums der für U-Boote in Schweden

eingesetzt

wird.

Aktuelle

Beispiele von Ridermotoren nach dem Siemenstyp sind

der WisperGen aus Neuseeland, der für Segeljachten als Stromaggregat in

Serie

produziert und der V 4-275R von Kockums der für U-Boote in Schweden

eingesetzt

wird.

Alle anderen

doppelwirkenden Ridermotoren sind Prototypen

wie zum Beispiel die Vier- und Sechszylindermotoren von Philips ,

General

Motors, United Stirling, MAN und

Ford in

den 60-er und 70-er Jahren sowie in neuerer Zeit die SM34 aus

Dänemark.

Ein weiterer

grundlegender Unterschied zwischen Stirling-

und Ridermotoren besteht im Phasenwinkel und dem

Kolbenverhältnis:

Beim Gammatyp

wählt man gerne für die beiden Zylinder

unterschiedliche Durchmesser. Je kleiner das Hubvolumen des

Arbeitskolbens zum

Hubvolumen des Verdrängers ausfällt, umso kleiner die zu erwartende

Leistung und der

Wirkungsgrad. Aber solche Maschinen haben den ungemeinen Vorteil, dass

sie

nicht erst bei 350°C anlaufen, sondern schon bei viel niedrigeren

Temperaturen! Dieses Hubvolumenverhältnis zwischen den beiden Kolben -

oder einfach das Kolbenverhältnis, ist eine ganz wichtige Größe in der

Stirling-Technologie. Folgende

Tabelle

zeigt, bei welchen Heißteil-Temperaturen in etwa zu erwarten ist, wann

ein

Motor mit einem ganz bestimmten Kolbenverhältnis anfängt, sich im

Leerlauf zu

drehen. (Auf der kalten Seite wird Raumtemperatur angenommen.)

| Beispiel

|

Kolbenverhältnis

|

Leerlauf-

Temp.

|

PWR

|

An.Zyl

|

| Höchsttemperaturmotor (Spezial-Brennstoffe mit

flüssigen Sauerstoff - Anwendung schwed. U-Boot)

|

2:1

(2,8:1)

|

600°C |

90° |

4

|

Hochtemperaturmotor

(fossile Brennstoffe mit Luft)

|

1,2:1 (1,5:1)

|

350°C

|

120°

|

6

|

Biogas/Biomassemotor

(regenerative Brennstoffe mit Luft)

|

0,72:1 (0,85:1)

|

250°C

|

135°

|

8

|

Glas-Modellmotor

(Spiritus-Brenner)

|

1:1,5 (0,6:1)

|

150°C

|

|

| Niedertemperaturmotor

Sunwell

|

1:10 (0,1:1)

|

60°C

|

| Handwärme-Niedertemperaturmodell

|

1:40

|

30°C

|

Diese

Tabelle

gilt auch für Beta-Stirlingmotoren (und für

Ridermotoren in Klammern). Der Phasenwinkel bei Ridermotoren (PWR) und

die Anzahl der Zylindersysteme (An.Zyl) bei Siemensmotoren sei hier

auch für drei Kolbenverhältnisse erwähnt, wobei 120° genau genommen

einem Kolbenverhältnis von 1,15 entspricht (siehe Diagramm unten) und

die Anwurf-Temperatur bei 400°C liegen dürfte. Und das sind nur die

Anwurf-Temperaturen. Eine Leistung auf wirtschaftlichem Niveau gibt

z.B. ein Hochtemperaturmotor erst bei 600°C ab.

Beim Betatyp kann

man zwar kein unterschiedliches Hubvolumen

durch zwei verschiedene Durchmesser erreichen, aber man kann die Hübe

verschieden lang realisieren. Gebaut wurden auf diese Weise schon

Kolbenverhältnisse zwischen 0,6 und 1,0.

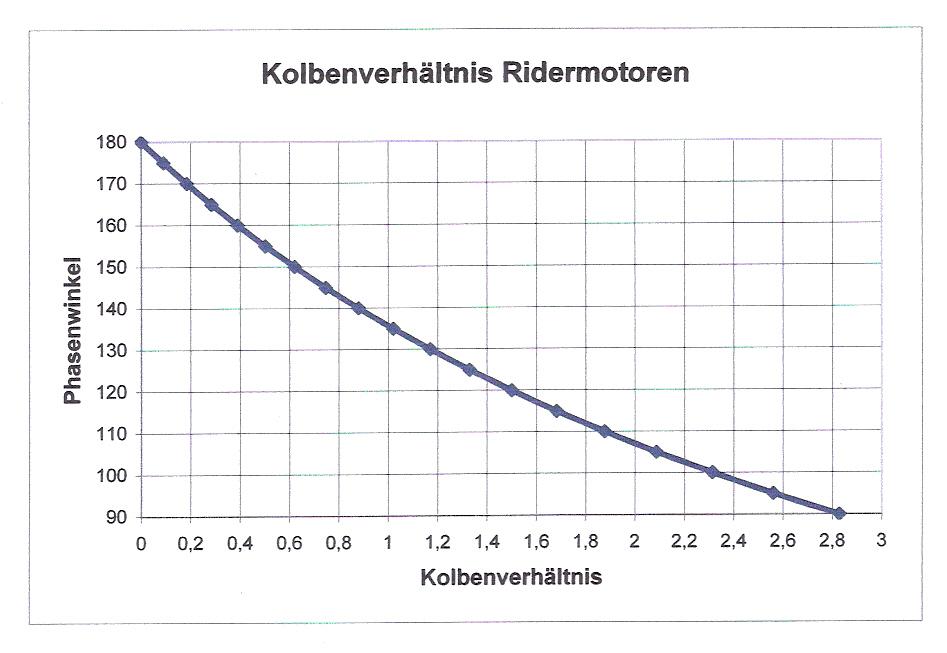

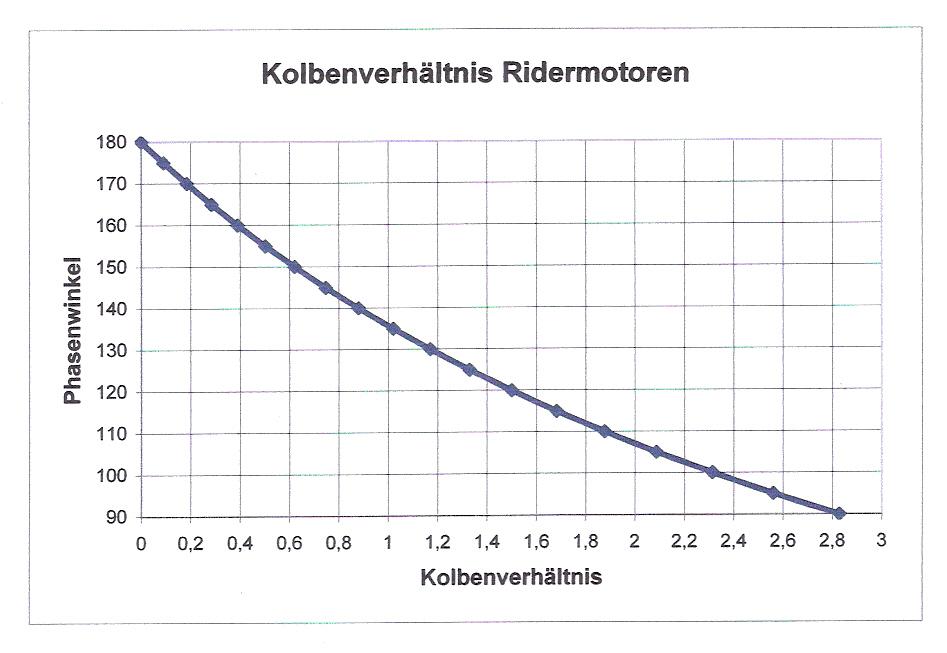

Bei Ridermotoren

realisiert man unterschiedliche Kolbenverhältnisse, indem man den

Phasenwinkel (bei einer V-Anordnung) variiert. Fangen wir bei

einer

extremen Niedertemperatur-Variante an: Wenn der Phasenwinkel

fast 180°

beträgt (sagen wir 175°), schieben sich die beiden Kolben das

Arbeitsgas fast

nur noch gegenseitig zu, immer hin und her. Dieses verschobene Volumen

entspricht bei Stirlingmotoren dem Hubvolumen des Verdrängers. Die winzige

Volumenänderung, die durch die

nicht ganz vollständigen 180° (nämlich der 175°) entsteht, entspricht

einem

sehr kleinen Arbeitskolben-Hubvolumen beim Stirlingmotor. Das

Kolbenverhältnis bei 175°

entspricht

0,088, was bedeutet, dass wir es hier mit einem Niedertemperatur-Rider

zu tun haben

Bei Ridermotoren

realisiert man unterschiedliche Kolbenverhältnisse, indem man den

Phasenwinkel (bei einer V-Anordnung) variiert. Fangen wir bei

einer

extremen Niedertemperatur-Variante an: Wenn der Phasenwinkel

fast 180°

beträgt (sagen wir 175°), schieben sich die beiden Kolben das

Arbeitsgas fast

nur noch gegenseitig zu, immer hin und her. Dieses verschobene Volumen

entspricht bei Stirlingmotoren dem Hubvolumen des Verdrängers. Die winzige

Volumenänderung, die durch die

nicht ganz vollständigen 180° (nämlich der 175°) entsteht, entspricht

einem

sehr kleinen Arbeitskolben-Hubvolumen beim Stirlingmotor. Das

Kolbenverhältnis bei 175°

entspricht

0,088, was bedeutet, dass wir es hier mit einem Niedertemperatur-Rider

zu tun haben

Der Phasenwinkel

von 120° entspricht dann einem

Kolbenverhältnis von 1,5 und der Phasenwinkel von 90°

entspricht einem

Kolbenverhältnis von 2,8. Diesen letztgenannten Phasenwinkel

besitzen

fast alle Ridermotoren, weil er leicht zu bauen und auszuwuchten ist.

An der

Tabelle oben sieht man allerdings, dass solche Phasenwinkel

durchaus

nicht das Optimum darstellen und extreme Anforderungen stellen!

Kraft-Wärme-Kopplung mit Pellets-Feuerung ist mit einem solchen Motor

zwar physikalisch machbar, aber nicht wirtschaftlich.

Dies zum

Kolbenverhältnis von Ridermotoren. Genaueres im Artikel "Berechnung

Biomassemotor".

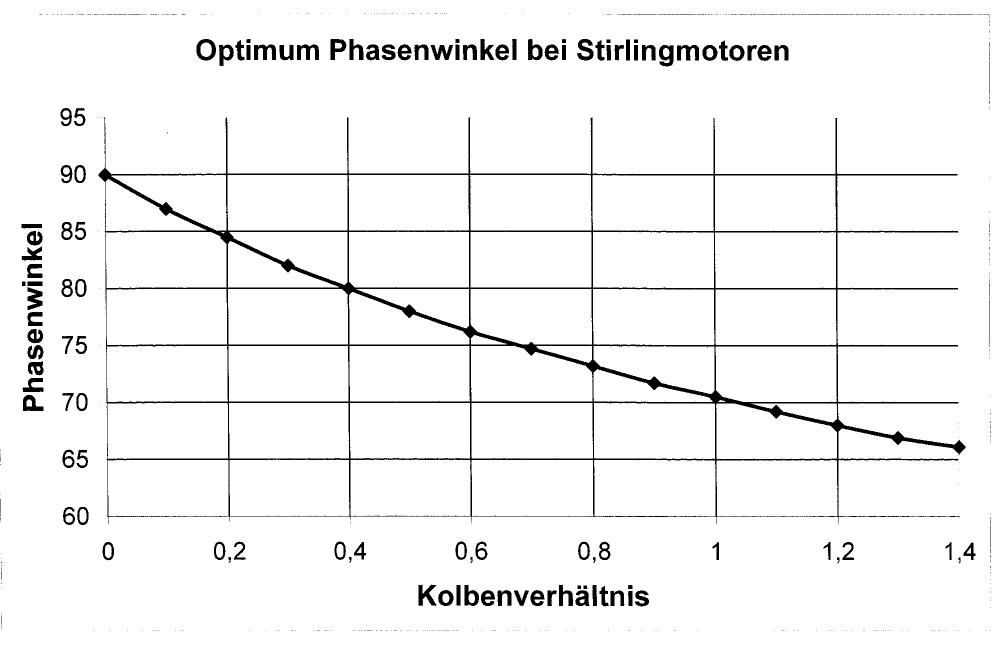

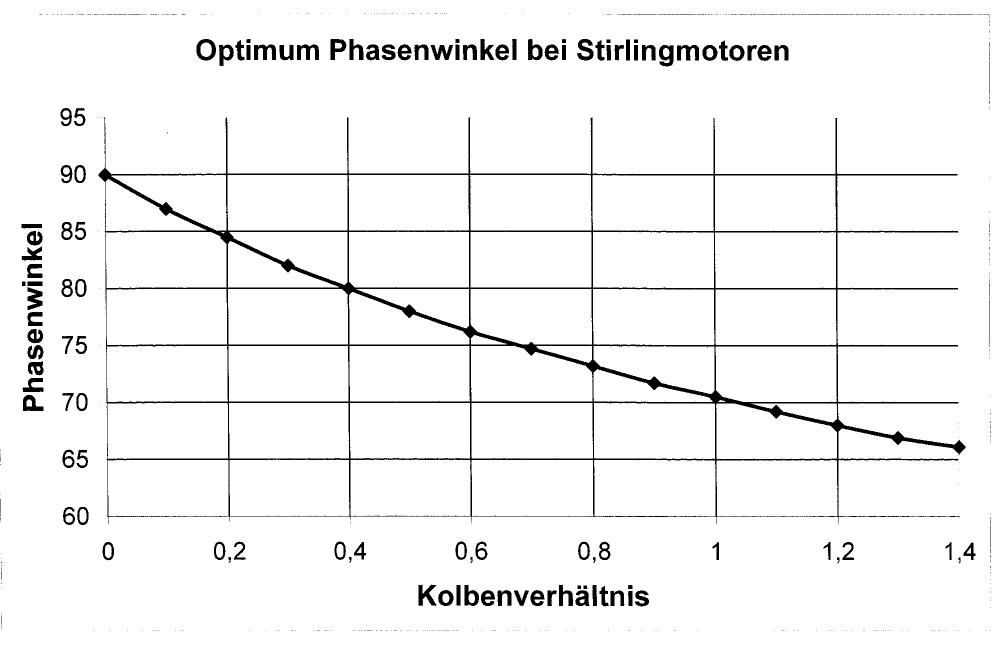

Doch kommen wir

zurück zum Stirlingmotor. Darüber hinaus

gibt es bei ihm nun noch die

Möglichkeit, nicht nur das Kolbenverhältnis zu variieren, sondern auch

den Phasenwinkel.

Dies bewirkt dann eine Reduzierung bzw. Erhöhung

der Kolben-

und

Lagerkräfte (und nicht wie beim Ridermotor eine Änderung des

Kolbenverhältnisses). Wenn man sich vergegenwärtigt, dass eine

Reduzierung der

Lagerkräfte um 10% bereits eine Lebensdauer-Verbesserung um 42%

bedeutet, dann

ist die Optimierung des Phasenwinkels ein Muss für jeden

professionellen Stirlingmotor.

Trotzdem besitzen

fast alle Stirlingmotoren einen Phasenwinkel von 90°. Das liegt wieder

an der einfacheren

Bauweise und

dem einfacheren Auswuchten. Aber

wirklich optimal ist ein Wert von 90° nur bei extremen

Niedrigtemperatur-Stirlingmotoren.

Je größer das Kolbenverhältnis, um so

niedriger sollte der Phasenwinkel gewählt werden. Das

Drehmoment und

damit die Leistung nehmen dabei sogar erst einmal geringfügig zu. Erst

ab einem

bestimmten Winkel nimmt die Leistung dann endgültig ab. Folgendes

Diagramm

zeigt das Optimum.

Last but not

least soll erwähnt werden,

dass Ridermotoren mit fremder Energie, meist mit großen Anlassmotoren

angefahren werden müssen, während Stirlingmotoren so gebaut werden

können, dass

sie selbstanlaufen können !!

Abschließend

kann man sagen, dass sich Stirlingmotoren möglicherweise nur bis zum

Vierzylinder-Motor durchsetzen werden (zwei Verdränger und

zwei Arbeitskolben).

Abschließend

kann man sagen, dass sich Stirlingmotoren möglicherweise nur bis zum

Vierzylinder-Motor durchsetzen werden (zwei Verdränger und

zwei Arbeitskolben).

Soll

eine Leistung von über 100 kW

erreicht werden, ist der Ridermotor als 6-, 8-, 12- und

16-Zylindermotor dem Stirlingmotor wahrscheinlich überlegen, trotz

aller Möglichkeiten der Kräftereduzierung. Typische Anwendung von

solchen Ridermotoren wären Schiffsantriebe und

Kraft-Wärme-Kopplungen. Das

gilt

allerdings

nicht für Lokomotiven und anderen Fahrzeugen auf Rädern – aber das ist

ein anderes Thema: das Thema

Rekuperation.

Druckversion

Druckversion

zurück zum

Inhaltsverzeichnis (home)