Manch einer dachte schon, sein Stirling wäre dicht, aber denkste, Theorie und Praxis sind eben zweierlei. Liegt es nun an einem O-Ring, einem Flansch oder einer Schweißnaht – man wird einfach mit der Zeit Dicht-Spezialist, ganz ohne Versmaß und Reime.

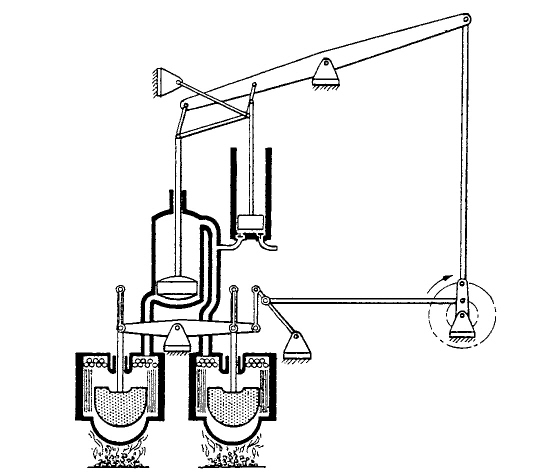

Dabei haben Dichtprobleme bei Stirlingmotoren eine lange Tradition. Im vorvorigen Jahrhundert verwendete man Leder, Flachs und ähnliche biologische Erzeugnisse zur Abdichtung. Natürlich war damit eine Aufladung kaum zu machen, was höhere Leistungen bzw. bessere Leistungsgewichte bedeutet hätte. Nebenstehendes Bild eines Stirlingmotors aus dem Jahr 1827 mit doppeltwirkendem Arbeitskolben und einem Kompressor zeigt aber ganz deutlich, dass die damaligen Zeitgenossen durchaus um dieses Geheimnis wussten.

Heute

beherrscht man im allgemeinen die Dichtprobleme bei

Gehäuseverbindungen, lediglich bei Helium und Wasserstoff wird es

schwieriger.

Manchmal pfeift es aber gar nicht aus den Fügespalten heraus, sondern

mitten im

Gussgehäuse. Porositäten sind ärgerlich, treten meistens bei der

gesamten

Charge an genau der selben Stelle auf und sind erst beim nächsten Guss

durch

Verlagerung von Anguss und Steiger zu verhindern. Manchmal helfen aber

auch

Kühlbleche, die in der Nähe dieser Stelle in den Sand verstaut werden

und dann

die Abkühl-Geschwindigkeit beschleunigen, so dass das Gefüge bei der

Erstarrung

an dieser Stelle dichter wird.

Was

macht man dann aber mit der ersten Charge? Wegwerfen?

Einschmelzen? Meist kann man die Dichtigkeit eines Gusses erst nach der

Bearbeitung erkennen. War also die ganze teure Bearbeitung umsonst?

Nein – man

kann auch diese Gehäuse noch wie folgt retten: Man erhitze den

ansonsten

abgedichteten Stirlingmotor auf etwa 50°C, lege ein leichtes Vakuum an

und

benetze die Stelle mit einer üppigen Lage

2-Komponenten-Epoxidharz-Kleber (ich

nehme immer UHU plus endfest 300). Wenn dann der erste Trichter

sichtbar wird, diese

Stelle noch einmal mit Klebstoff betupfen und das Vakuum abstellen und

aushärten lassen. Wer Helium abdichten muss, dem empfehle ich spezielle

Firmen,

die nichts anderes tun, als massenweise ganze Gehäuse in heiße Bäder

mit

solchen Klebern einzutauchen – nicht nur Stirlingfreunde haben

Dichtprobleme.

Ein

ganz anderes Dichtproblem ist die Wellen-Abdichtung. Die

meisten Simmerringe sind nicht für Überdrücke geeignet. Nur die Sorte

BABSL hat

eine Stahlschulter im Kautschuk eingegossen und eine kürzere

Dichtlippe, was

beides dazu führt, dass bis zu 10 bar auf Dauer abgedichtet werden

können. Die

Welle muss allerdings im Bereich der Dichtlippe aus gehärtetem Stahl

bestehen,

sonst arbeitet sich die Dichtlippe mit der Zeit in den Stahl ein. Doch

ganze

Wellen aus gehärtetem Stahl sind nicht leicht herzustellen. Deshalb

hilft auch

eine gehärtete Muffe, die fest auf der Welle sitzt und entweder durch

Loctide-Kleber oder einem O-Ring zur Welle hin abgedichtet ist. Also,

bis zu 10

bar kann man dadurch bewältigen. Aber was macht man, wenn man mehr als

10 bar

Aufladung realisieren will? Dann kann man mehrere Simmerringe

hintereinander

setzen. Damit der Ring, der am bester dichtet, nicht die

Haupt-Druckdifferenz

übernimmt und dann doch über 10 bar kommt und beschädigt wird, muss man

mit

Reduzierventilen arbeiten die auf 9,5 bar eingestellt werden.

Mehr

als 40 bar Luft sollte man allerdings nicht aufladen,

weil sonst der Sauerstoff-Anteil in der Luft und das Fett der Lager

bereits

nahe an der Selbstentzündungs-Temperatur herangekommen und es eine

heftige

Explosion geben kann, die nicht nur den Motor, sondern auch das

Test-Gebäude

zerreißt.

Verwendet

man Stickstoff, so sollte man das kostbare Gas in

der letzten Simmerring-Stufe absaugen und wieder ins Gehäuse pumpen.

Aber auch

bei Luft sollte man diese Absaugung realisieren, denn pumpt man ständig

neue

Luft von außen in das Gehäuse, muss man die Luft noch aufwendig

entfeuchten.

Bei

Helium geht durch Simmerringe allerdings zuviel

verloren, da hilft auch keine Absaugung in der letzten Stufe. Da hilft

dann nur

noch eines: Generator in den Druckraum integrieren und mit einem

druckdichten elektrischen

Stecker durch das Gehäuse gehen, sogenannte U-Boot-Stecker.

Zwischen

1945 und 2000 dachte man, dass es genügt, wenn man

nur die Zylinder mit Helium füllt, während man im Gehäuseraum einfach

Luft

zuläßt. Dann verlagert man allerdings das Dichtproblem an die

Kolbenstangen.

Oszylierende Dichtungen dichten aber oft noch weniger als Simmerringe.

Mehrfach-Systeme mit Absaugung in der letzten Stufe oder mit Ölspülung

sind

sehr teuer und anfällig und Membran- oder Rollsockendichtungen aus

Kautschuk

haben eine zu niedrige Lebensdauer. Alle diese Varianten haben sich

als Irrtum

erwiesen.

Wie

man es auch immer macht, am besten ist es wohl, den

Generator in den Druckraum zu integrieren.

Doch

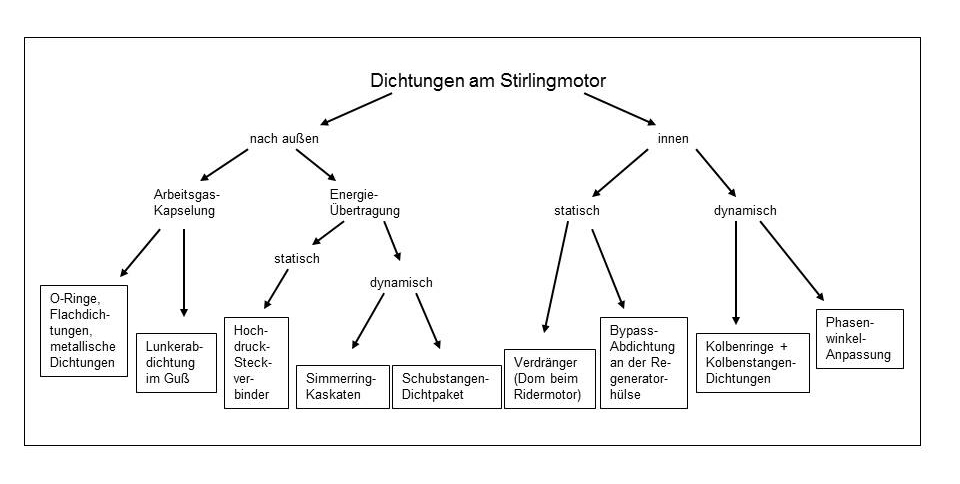

es gibt nicht nur Dichtungen nach außen hin. Am

Stirlingmotor beschäftigen uns auch oft innere Dichtungsprobleme.

Betrachten

wir hier zunächst einmal den statischen Bereich. Es sind die

Hohlraumkörper,

der Verdränger beim Stirling bzw. der sogenannte Dom beim Rider. Diese

müssen

dicht sein, damit sie keine unerwünschten Toträume bilden und zu

Leistungsfressern werden. Dabei spielt die kleinste Pore eine große

Rolle.

Deshalb sollte man jeden solchen Hohlraumkörper vor dem Einbau in

heißes Wasser

stellen. Nur 2 Blasen pro Minute bei Heliummaschinen und 5 Blasen pro

Minute

bei Luft- oder Stickstoffmaschinen sind akzeptabel. Es gab andererseits

auch

Stirlingmaschinen, deren Verdränger absichtlich sogenannte

Entlastungsbohrungen

von mehreren mm hatten. Man wollte den Verdränger extrem leicht und

dünnwandig

ausführen. Mit Entlastungsbohrung gibt es dann zwar keine Gefahr der

Implosion

mehr, aber man verschenkte auch die Hälfte des Drehmomentes und damit

der

Leistung. Natürlich ist es auch möglich, Verdränger vollkommen gasdicht

hinzubekommen.

Aber das birgt dann gerade die Gefahr der Implosion. Denn diese

Hohlräume

(Verdränger bzw. Dom) werden bei Umgebungsdruck geschlossen und dann so

eingebaut. Besäßen sie bereits den Mitteldruck der aufgeladenen

Maschine,

könnte man an der Wanddicke und damit am Gewicht sparen. Soll der Motor

eine

gleichbleibende Aufladung erhalten, sind deshalb sogar Poren erwünscht.

Hier

hat sich 0,5 bis 1 Blase pro Minute bei Helium- und 2 bis 4 Blasen pro

Minute

bei Luft- und Stickstoffmaschinen als praktikabel erwiesen. Wie solche

absichtlichen Poren technisch eingebracht werden, ist allerdings

Betriebsgeheimnis

der führenden Entwickler bzw. Hersteller. Es versteht sich von selbst,

dass

solche Motoren nur sehr langsam aufgeladen werden dürfen. Auch

plötzliche

Druckabfälle während des Laufs bedeuten dann natürlich eine Explosion

der

Hohlraumkörper, und sollten ebenfalls vermieden werden. Bei

Stirlingmaschinen,

die eine Leistungsregelung durch variable Drücke realisieren, sind

schließlich

dickwandige, schwere Verdränger das absolute Muss und diese sind dann

natürlich gasdicht.

Als

zweites Dichtungsproblem innerhalb des Stirlingmotors

möchte ich Bypass-Probleme nennen, und zwar bei solchen Maschinen, die

statt

eines Ringspaltes um den Verdränger ein komplettes thermisches Paket

von

Erhitzer, Regenerator und Kühler ringförmig um den Verdränger besitzen.

Ich

liebe solche Motoren. Sie sind stark - haben ein hohes Drehmoment und

nur

einmal eine druckfeste Temperaturabbaustrecke, was den Wirkungsgrad in

die Höhe

schnellen lässt. Aber sie beinhalten auch das Bypass-Problem, und zwar

zwischen

dem Expansionsraum über dem Verdränger und der Nahtstelle zwischen

Erhitzer und

Regenerator. Hier im heißen Bereich des Motors kann man keinen O-Ring

einbringen, der die dünnwandige Hülse gegen den Erhitzerkopf abdichtet.

Bei

Luft- und Stickstoff-Maschinen können enge Übergangs-Passungen noch

praktikabel

sein. Aber bei Helium muss man den teueren Schritt einer

Hochvakuum-Verlötung

gehen.

Während

alle bisherigen Dichtungsprobleme statischer Natur

waren, kommen wir schließlich zu den dynamischen, den

Kolbenring-Dichtigkeiten. Hier sind es dreierlei: die

Kolbenstangen-Dichtringe, der Dichtring am Verdränger und die

Kolbenringe am

Arbeitskolben. Alle haben ihre Besonderheit, aber eines haben sie

gemeinsam:

sie sind nicht absolut hundert Prozent dicht, die Tendenz ist

allerdings klar:

je teurer, und je aufwändiger, umso dichter. Um den Wirkungsgrad und

die

Leistung zu erhöhen, sind hier kaum Grenzen gesetzt. Hier gibt es auch

den

größten Unterschied zwischen Bastler- und Profimotoren.

Früher

hatten Stirlingmotoren gar keine Kolbenringe, sondern

nur ölgeschmierte Passungen. Der Ölfilm diente auch als Dichtung, die

Flüssigkeitsreibung fraß allerdings auch ein Großteil des Drehmomentes

und

damit der Leistung. Und wenn der Motor allzu lahm wurde, benutzte man

leichteres Öl oder mischte dem Öl Petroleum bei. Heute hat man erkannt,

dass

Öl, ja selbst leichtester Ölnebel im Erhitzer verrußt und Ruß ist eines

der

wirksamsten thermischen Isolatoren. Da man aber gerade am Erhitzer

größere

Mengen Wärme übertragen muss, ist diese Erscheinung Gift für den Motor

und wird

daher gemieden.

Moderne

Stirlingmotoren sind Trockenläufer. Trockenlauf

bedeutet: Anlenkhebel-Getriebe und Kolbenringe aus Teflon-Compounds.

Die genaue Mischung dieser

Compounds, die Formgebung wie die Produktionsverfahren solcher

Kolbenringe sind

oft Betriebsgeheimnisse der Herstellerfirmen. Doch alle

Kolbenring-Teststände

nützen nichts, wenn es um die Lebensdauer geht. Das muss an den

Differenzdrücken im Motor selbst getestet werden, und zwar bei

Dauertests weit

über der

10 000 Stunden-Grenze.

Die

Differenzdrücke, denen der Kolbenring am Verdränger

ausgesetzt ist, sind gering und kommen nur durch die Strömungsverluste

im

Erhitzer, Regenerator und Kühler. Er muss künstlich an die Zylinderwand

angedrückt werden, damit er gut dichtet. Dazu dienen verschiedene

Federn aus

Draht oder Blech auf der Innenseite des Kolbenrings.

Bei

den Kolbenringen des Arbeitskolbens, die ja die vollen

Zyklusdrücke zu dichten haben, findet man solche Federn, ja sogar fein

abgestimmte Bimetall-Federn.

Im Bereich der Kolbenstangen-Abdichtung geht es auch um die vollen Zyklusdrücke. Hier bieten sich Kolbenstangen-Dichtungen für trockenlaufende Kompressoren an. Diese sind allerdings meist zu steif, nehmen zuviel Drehmoment weg, so dass man die Zugfedern, die um das Paket herumgeschlungen sind, herausnehmen und durch Zugfedern ersetzen muss, die eine geringere Federrate besitzen.

Um

Gewicht zu sparen, trennt man bei größeren Heißgasmotoren den

Getrieberaum vom Arbeitsraum, indem man die Kolbenkräfte über eine

Kolben- oder Schubstange führt. Diese linear geführte Stange besitzt

dann einen solch großen Durchmesser, dass man kleine Kolbenringe in die

Stange integrieren kann. Bei Motoren der 2.Generation

(Drucköl-Schmierung im Getriebe) werden an dieser Stelle rafinierte

Dichtpakete aus verschiedenen Hydraulik-Systemen angewendet.

Die

Lebensdauer der Kolbenringe ist begrenzt, das heißt, wir

haben hier ein echtes Verschleißteil. Die Verschleiß-Geschwindigkeit

hängt von

zwei Faktoren ab, der Drehzahl und den Zyklusdrücken. Wir hatten beim

Beitrag „Der

Wirkungsgrad“ bereits deutlich gemacht, dass unsere Stirlingmotoren bei

Grundlast in einem niedrigen Drehzahlbereich und bei kurzzeitigem

Spitzenlast

in einem höheren Drehzahlbereich eingesetzt werden sollten. Nun haben

wir auf

Grund des Verschleißes bei den trockenlaufenden Dichtungen ein zweites

Mal

diese klare Tendenz.

Übrigens

Zyklusdrücke – man kann sie in speziellen Fällen

herabsetzen und damit die Lebensdauer erhöhen, ohne dabei das

Drehmoment und

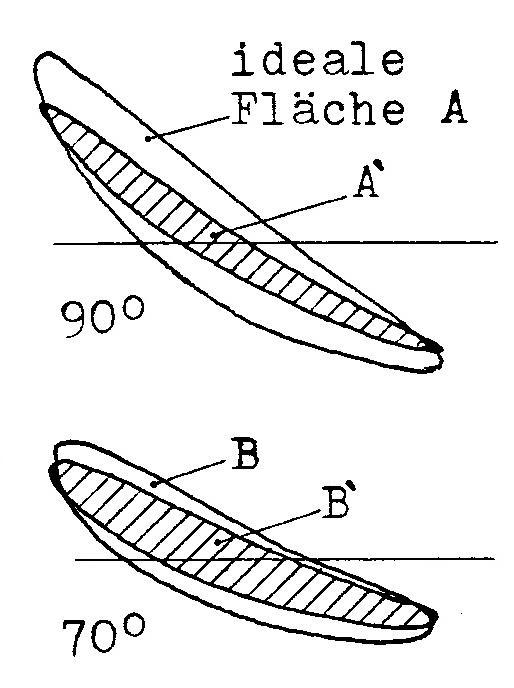

damit die Leistung abzusenken. Stirlingmotoren mit 90° Phasenwinkel

weisen sehr

hohe Zyklusdrücke auf, bei 80° ist die Situation schon wesentlich

entspannter (siehe auch Beitrag "Definition Stirlingmotor /

Ridermotor).

Dabei kann zwischen 70 und 60° sogar die Leistung am größten sein, wie

nebenstehenden Skizze zeigt. Die Skizze zeigt auch, wie die ideale

Fläche bei

theoretisch dichten Kolbenringen durch die Undichtigkeiten verkleinert

wird.

Erst unter 55° sinkt dann auch die Leistung merklich ab. Dieses Konzept

verlangt

allerdings einen zusätzlichen Ausgleichskörper, siehe Beitrag Auswuchtung

zurück zum Inhaltsverzeichnis (home).